Cabin falling accident of a cableway in Italy

A cableway accident occurred on May 23rd, 2021, near Lake Maggiore, a well-known tourist area in...

Применение данного оборудования поднимает вопрос обеспечения безопасной эксплуатации стальных тросов на новый уровень

-Серьезное повреждение: коэффициент потери площади поперечного сечения металла достигает верхнего предела 80% ~ 100%, коэффициент обнаружения в режиме реального времени составляет 100%.

-Относительно серьезное повреждение: коэффициент потери площади поперечного сечения металла достигает верхнего предела от 60% до 80%, коэффициент обнаружения в режиме реального времени составляет 100%.

-Повреждение средней степени: коэффициент потери площади поперечного сечения металла достигает верхнего предела 40% ~ 60%, коэффициент обнаружения в режиме реального времени составляет 100%.

-Повреждение незначительной степени: коэффициент потери площади поперечного сечения металла достигает верхнего предела 20% до 40%, коэффициент обнаружения в режиме реального времени составляет 99%.

- Повреждение легкой степени: коэффициент потери площади поперечного сечения металла достигает верхнего предела 20%, коэффициент обнаружения в режиме реальном времени составляет 95%.

-Серьезное повреждение: 100%

-Относительно серьезное повреждение: 100%

- Повреждение средней степени: 100%

- Повреждение незначительной степени 99%

- Повреждение легкой степени: 95%

-Погрешность определения коэффициента потерь площади поперечного сечения металла (LMA): <± 1%

-Погрешность при определении количества оборванных проволок на шаг скрутки: < 1 проволока*

-Погрешность измерения диаметра стального троса: ±1%*

-Точность определения места повреждения: ≥99%

Примечания: значком * обозначены системы, оснащенные системой визуального распознавания AI.

оборудование, которое неудобно и даже порой невозможно использовать, с его помощью не только представляется невозможным обеспечить безопасность эксплуатации тросов, но даже велика вероятность возникновения новых угроз эксплуатационной безопасности. Также как и покупка диагностического оборудования с устаревшей технологией может нанести предприятию экономический ущерб, «хороший скакун и выносливый мул познаются в деле» гласит китайская народная мудрость о важности правильного выбора, и правильным способом выбора качественного оборудования будут соответствующие результаты испытаний либо наличие хороших рекомендаций, подтверждающих рабочую функциональность данного вида оборудования.

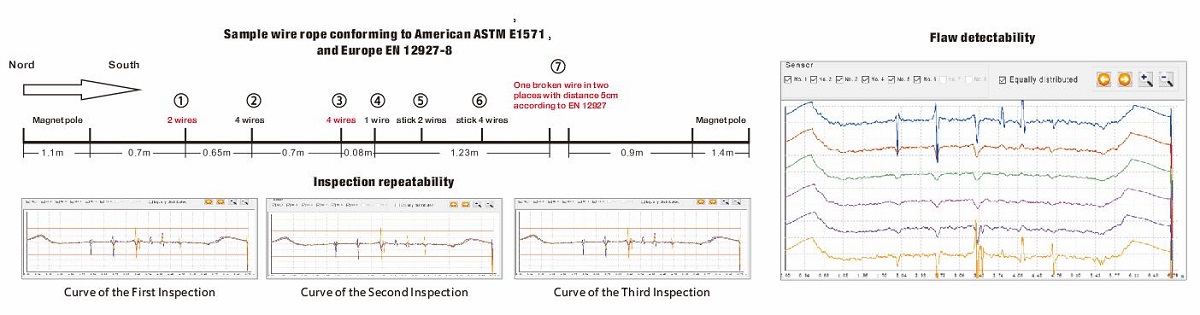

Наглядным доказательством будут служить, главным образом, результаты по эксплуатационным характеристикам оборудования, такие как коэффициент обнаружения, коэффициент повторяемости обнаружения, степень точности, которые являются основанием для проверки качества оборудования, таким образом легко выявить продукцию, которая не соответствует своему назначению.

Практичные передовые технологии

Непрактичные устаревшие технологии

Коэффициент обнаружения по результатам испытаний

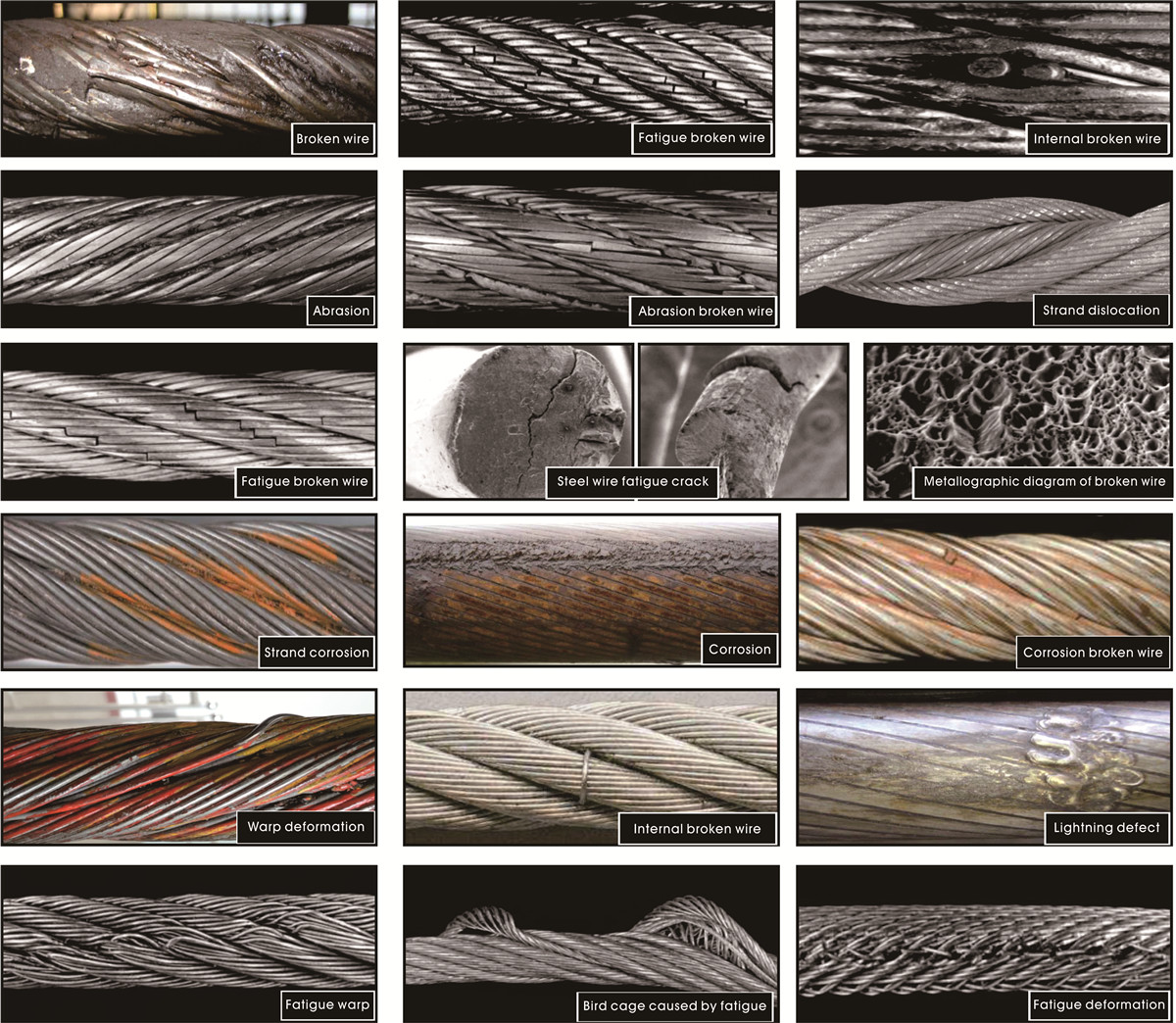

Выполняется обнаружение обрывов жил, износа, коррозии, деформации, усталости металла и другие повреждения стального троса.

Большей частью, может только лишь выявлять поверхностные обрывы, не может выявлять другие повреждения троса.

Коэффициент повторяемости обнаружения по результатам испытаний

Удобные в применении передовые технологии, по результатам проведенных многократных повторных испытаний на одном и том же тросе, результаты каждого испытания были, в основном, одинаковыми.

По результатам проведенных многократных повторных испытаний на одном и том же тросе, результаты каждого испытания были разными.

Степень точности по результатам испытаний

по результатам проведенных многократных повторных проверок на одном и том же тросе, величина повреждений, в основном, была одинаковая.

Оборудование не может выполнять количественное обнаружение повреждений на стальном тросе, либо величина повреждения будет изменяться каждый раз при повторной диагностической проверке.

Возможность выполнения проверки в режиме онлайн

Расстояние между датчиком и поверхностью троса составляет> 30 мм, датчик обладает высокой пропускной способностью, и это не влияет на высокоскоростное прохождение троса. Поэтому можно выполнять диагностическую проверку в режиме онлайн;

Расстояние датчика при проверке составляет менее 2 мм, пропускная способность слабая. При прохождении датчика на высокой скорости стальной трос дрожит и раскачивается, что может повредить датчик, поэтому невозможно выполнять диагностическую проверку в режиме онлайн.

Это безопасность, это выгода

Автоматизированное оборудование с интеллектуальным управлением приходит на замену проведения ручного тестирования

Применение данного оборудования поднимает вопрос обеспечения безопасной эксплуатации стальных тросов на новый уровень

Диагностическая проверка выполняется в процессе производства, т.е. оба процесса объединены в один, тем самым сокращается время, затрачиваемое на проверку рабочего состояния троса, проводимая проверка не отражается на рабочем процессе и операционном времени, применение данного диагностического оборудования повышает эффективность производства,

для проведения диагностики не требуется подключение специального оборудования для проверки состояния стальных тросов и соответственно экономится потребление энергии,

проведение диагностики увеличивает срок службы стальных тросов, тем самым снижается себестоимость тросов.

All you get is wealth

Ян Бучжун опубликовал статью в 7-м выпуске журнала «Machine Management Development» за 2015 г.: «Применение системы TCK.W принесло огромные экономические выгоды шахте Юнган Угольной Корпорации «Датун». У данного владельца шахт на главном, вспомогательном стволе и наклонных сырьевых шахтах установлены 4 ед. подъемных машин. Сумма ежегодной экономии на потреблении энергии при диагностической проверке стальных тросов составляет 1 млн. кВт / ч; было сокращено время простоя примерно на 973 часа и увеличен объем добычи исходного угля на 304 000 тонн. Исходя из текущей цены на уголь 475 юаней / тонна/ теплопроизводительность 5 500 ккал, ежегодное увеличение стоимости продукции составляет 144,4 млн. юаней. Также очень заметен эффект от экономии затрат на закупку стальных тросов и трудовых затрат».